超薄板窒化ケイ素セラミックス基板の高絶縁耐圧を実証 ~次世代モビリティー用モジュールの小型化に期待~(産総研)

ポイント

- 窒化ケイ素セラミックスの厚みと絶縁耐圧の関係を数10 μmの厚みまで検証

- 超薄板窒化ケイ素セラミックス基板の高い絶縁耐圧を実証

- 次世代電気自動車や太陽光発電などの分野で、電力の変換と制御を行うパワーモジュールの高出力化・小型化への貢献に期待

概要

国立研究開発法人 産業技術総合研究所(以下「産総研」という)マルチマテリアル研究部門 セラミック組織制御グループ 中島 佑樹 研究員、福島 学 研究グループ長、周 游 主任研究員、平尾 喜代司 招聘研究員、日向 秀樹 研究グループ付らは、32 μmの超薄型基板窒化ケイ素絶縁放熱基板を試作し、同薄板の絶縁耐圧※1 が次世代電気自動車に使用可能な水準にあることを実証した。

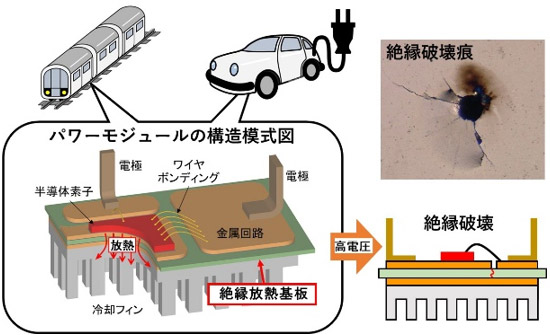

電力の変換と制御を高効率で行うパワーモジュール※2の基板については、放熱のため、薄板化が求められている。しかし、薄板化に伴い絶縁耐圧も低下するため、薄板基板の絶縁耐圧・機械的強度などの把握や現象の解明が不可欠である。焼結により作製した窒化ケイ素セラミックス※3基板は、次世代の絶縁放熱基板として注目されているにもかかわらず、その絶縁耐圧の測定事例が少ない。そこで、様々な厚みの超薄型窒化ケイ素セラミックス基板の絶縁耐圧を測定評価した結果、薄板化するにしたがい絶縁耐圧が低下するものの、50 μm以下の薄型基板では低下の程度は緩やかになり、32 μmの超薄型基板でも約2.8 kVの電圧に耐えることを明らかとした。この数値は、次世代電気自動車に必要な作動電圧850 Vよりも十分に高い値である。さらに、市販基板と比較し基板厚みが10分の1であることから放熱性は10倍程度向上する。

なお、この技術の詳細は、2021年12月1日(日本時間)にJournal of the Ceramic Society of Japan誌に掲載される。また、2021年11月26日~2022年2月28日にオンラインで開催されるnano tech 2022 国際ナノテクノロジー総合展・技術会議で紹介される。

図 絶縁放熱基板の概略図と絶縁破壊

今後の予定

今後は、微細構造を調整した窒化ケイ素セラミックス基板の絶縁耐圧の厚み依存性や微細欠陥の影響を系統的に評価することにより、これまで明確にされていなかったセラミックス基板の絶縁破壊機構を解明し、破壊機構を考慮した材料設計を行うことで、より高い絶縁耐圧を有する薄板基板を開発するとともに、その電気的信頼性評価技術の高度化につなげ、次世代モビリティー用モジュール基板材料などへの展開を目指す。

用語の説明

- ※1 絶縁耐圧

- 本来、電気の流れない絶縁材料に一定以上の電場が印加された時、大電流が流れる現象を絶縁破壊と呼ぶ。絶縁破壊が生じる電圧を絶縁耐圧(絶縁破壊電圧)という。

- ※2 パワーモジュール

- 半導体デバイスを用いて電力の変換(直流/交流、交流/直流、周波数、電圧などの変換)を行うモジュール。最近では、電気自動車(EV)、ハイブリット自動車(HV)を代表とする各種モーター駆動用モジュールとして重要性が増している。

- ※3 窒化ケイ素セラミックス

- 窒化ケイ素(Si3N4)粉末を焼結して得られるセラミックス材料。破壊靭性が高く、耐熱衝撃性に優れる。

最新のEMC関連規格動向は『月刊EMC』にて随時掲載しています。

Copyright(C) Kagakujyoho shuppan Co., Ltd. All rights reserved.

※記事の無断転用を禁じます。

CEND.jp

CEND.jp