1.熱対策とは/熱設計とは

熱対策とは放熱材などの材料による放熱や、冷却部分への伝熱等により当該箇所の温度を下げることをいいます。例えば大部分の半導体はシリコンからできていますが、熱に弱いといわれています。たしかにそうで、熱が上がるにしたがって寿命や故障率は急激に上がります(これをアレニウスの法則といいます)。一般に「半導体素子の温度が2℃上昇すると、その素子の不良率が10%増大する」といわれています。

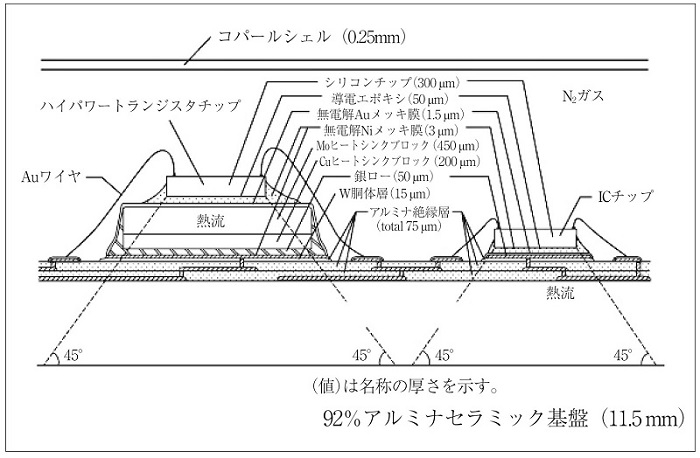

一般に電子機器といわれている機器では、コンピュータの中央演算素子(CPU)またはマイクロ演算素子(MPU)や制御系機器での制御素子、電源などに使われるパワーエレクトロ素子(パワー素子)などはすべてシリコンという半導体からできていますが、この半導体の温度が上がると誤動作へとつながります。パソコンや大容量(大きさではない)計算機であるサーバが熱に弱いのは、中に搭載されている半導体が誤動作するのと、さらに高温になると機械的に破壊するからです。逆に図1のハイパワートランジスタチップパッケージ構造で説明しましょう。

図のなかにハイパワートランジスタチップというのがあり、それが、アルミナ基板の上の銅のヒートシンクブロック(ヒートシンクとは熱を意識的に吸収させる物質をいいます)に直接ではなくモリブデンヒートシンクブロックを介在させています。本当は、熱伝導率が高い銅に直接ハイパワートランジスタチップを貼り付けたいのですができません。これは、ハイパワートランジスタチップがシリコンでできており、銅ヒートシンクブロックとは熱膨張率が大きく違うからです。

両者が高温になると、別個に収縮するので、熱応力が両者に生じ、機械的に弱いシリコンの方が壊れます。そこで、熱膨張率が、両者の中間にあるモリブデンヒートシンクブロックを介在させて、熱応力を緩和させています。つまり熱設計、熱対策では熱に弱い半導体を守ることが大事となります。しかし、熱に弱いのは半導体に限ったことではありません。たとえば、電子機器の寿命のカギを握るアルミ電解コンデンサも温度が10℃上がると寿命は半分になってしまいます。電解コンデンサは内部に電解液を含んでいます。経年変化によりこの電解液が徐々に外部に拡散してなくなるため、寿命は当然あるわけです。

特に周囲温度が高温の場合、電解液の拡散が早まり容量値が低下することで、推定寿命が指数関数的に短くなります。通常の使用時でも、長期間電圧が加わった場合、ガスが発生して内部の圧力が上昇しますが、そこに、強力な発熱素子であるパワー素子などが混在しているマザーボード上の電解コンデンサは、高温環境下で動作することを強いられますから、圧力上昇による膨張、液漏れ、破裂などの現象が起こりやすくなるわけです。

2.熱のトラブル事例

読者の中には、パソコンに突然時計マークが突然現れて、なにもすることができなくなる現象を経験済みでしょう。これは、計算機の容量オーバーに起因するものが多いのですが、あわててキーを打ったりすると、またはある居場所にWORDで図を入れようとすると、PCも解がわからず(どうしてよいかわからずに)、いたずらにMPUが動作しつづけ、はてはMPU自身の温度が上昇してしまい、許容値を超えて誤動作段階にはいると強制的に信号でストップさせるという場合があります。この場合は、半導体は壊れていませんから、すぐ復活します。メーカーによっては、この場合、MPUの周波数を落として凌ぐ対策をやっているところもあります。

これは、個人的な問題なので、被害は小さいのですが、たとえば、ネットワーク社会の心臓ともいえるサーバ(高速計算機)がシステムダウンすると大変です。通常、サーバが集中管理制御機器として使われています。飛行機の航空券販売システム、銀行の現金処理システム、列車の切符販売システムなどですが、このサーバの発熱量は年々増加し、この数年間で3倍から4倍増加しています。当然、温度が上がるとサーバの故障率は上がり、最終的にはシステムダウンという最悪の事態を引き起こします。

この場合も、何かの理由で、チケット販売中の端末のどれかで、計算機が対処できないような指令を客がすると、上述したようにサーバが対応できなくなり、高速でいたずらにからまわり動作をしつづけて、熱をもちシステムダウン(パンク)することがあります。原因不明というのは、客が何をしたかということで、ダウンしたのは熱が原因の場合がおおいようです。そのため、サーバの周囲許容温度を管理し、結露もなく安定運用ができ、寿命劣化を最小限に抑える努力がはらわれています。この許容温度範囲を超えると急激にトラブル発生率が上昇します。このサーバが数台設置してある場所をデータセンターと読んでいますが、このサーバを動かす電力と、空調する電力は、莫大な量に上り、データセンターの近くには独自の発電所があるのが通例です。

3.現状の熱設計/熱対策の課題

最近、電子機器の開発にCFD(流体計算ソフト)の市販ソフトウエアを用いて熱設計、熱対策を効率的におこなうことが可能になってきています。しかし、これは稀で、CFDソフトの精度の問題もありますが、CFDソフトでは、簡単に計算するということがまだ出来ないのです。それは計算時間の問題と出てきた答えがあてにならないという問題でもあります。もっとも後者は計算機の問題ではなく、計算機を使う側の責任のほうがおおきいようです。

実際は、ある電子機器を開発するのに、電気設計は2、3週間で終えるのに、その後作り上げた製品の電磁ノイズ対策と熱対策に3ヶ月近くを有することがあります。電磁ノイズは理論にのらないものですから、行き当たりばったりの傾向があります。しかたがありません。しかし、熱対策はある程度複雑ですが、理論にのります。ですから市販CFDソフトウエアを使うわけです。つまり、理論的に部品の温度上昇を予測したいのです。それなのに、熱対策が一向に確立しないのは、上述した理由以外に、騒音は五月蝿い、ノイズはたとえばTV画面がちらつくというふうに人間にいやな思いを具体的にさせますが、熱対策はとくに煙が出るとか人間にやけどでも起こさなければ、人間にはある意味直接問題がないのです。人間が気づく前に半導体素子や電解コンデンサが劣化してしまいます。つまり人間にはわからないうちに素子や部品が症状をだしてしまいますから、始末がわるいのです。

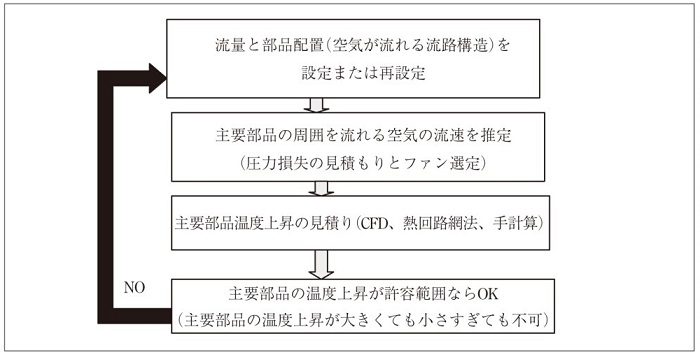

いま、図2に示すような流れ図で、どの会社もすくなからず製品を開発しています。

そのなかで、主要部品温度の温度上昇に力点がおかれています。つまりそこで、CFD(後出)や熱回路網法(後出)や手計算(後出)を用いて、主要部品温度の温度上昇を予測しようとしていますが、その上の流量と部品配置の関係や圧力損失の見積もりやファンの選定などの作業が先にあり、さらに重要であるにもかかわらずに、この辺をおろそかにしている付けが、最初に述べた完成した後に熱対策で3ヶ月という事態をまねいているといえるでしょう。すると、どうしても過剰設計となります。つまりファンを大きめに設定して切り抜けようとするものですが、これはいけません。騒音も大きく、機器も大きくなり価格競争力もなくなってきます。

4.熱設計/熱対策の難しさ

電子機器の熱設計、熱対策の難しさは、ひとえに3点に絞られます。

- (1)伝熱は自然現象である

- (2)コストがかけられない

- (3)動作環境制限が厳しい

たとえば、パソコンを冷蔵庫中で使えれば、設計は楽です。氷で冷やすことができても楽です。前項目で、製品開発では、電気回路設計は2、3週間で終了するが、その後の電磁ノイズ対策と熱対策に数ヶ月も要しているのが現状である、と述べましたが、たとえば、電磁ノイズ対策も騒音対策も、部品全体を密閉の金属筐体で覆ってしまえば、通常は解決します。筐体に穴があるので、電磁波も騒音も出てしまいます。

しかし、密閉の金属筐体で覆ってしまえば、今度は筐体内の温度上昇が高くなってしまいます。そこで、「伝熱は自然現象である」という項目が立ちはだかります。コンプレッサーを使って、エアコンや冷蔵庫のように冷やせないので、おのずから限度がでてしまいます。いまのモバイルパソコンがそうです。コストもかけられません。価格競争が厳しい製品によっては秋葉原で売っている1個100円のファンが高くて搭載できない状態です。液晶TVなどは、ファンをつけるのは無理でしょう。まさしく、自然現象の自然空冷の応用でしょう。

(3)の動作環境制限ですが、おわかりのように、モバイル形ではファンも電池の寿命をいちじるしく減らすので、採用したくないのです。ましては、放熱フィンなどをつけて、サイズを厚くしたり、重くしたりはできません。それから、落としたら即壊れる設計もできないので、場合によっては熱伝導率の低い材料もつかわなくてはならないかも知れません。携帯電話などは、これから日射の影響も設計で考慮しなくてはなりません。夏の車をみればわかりますが、野外でもっているだけで熱くなります。

さらに、おいうちをかけるように電子機器の製品開発において、下記の項目が大きく立ちふさがっています。ある設定性能のものを設計しようとする場合には克服しなくてはならない項目ですが、これらはすべて熱問題とリンクしています。これが、熱設計、熱対策が重要で難しい理由です。

- (4)製品サイクルが短いため、設計期間が短い

- (5)電磁ノイズ対策と騒音対策がある

- (6)部品配置と小型化・薄型化が相容れない

とくに(6)は、きれいに空気を流して部品が冷えるように部品配置をしようとすると、小型化・薄型化の観点から「とんでもない」とどなられることもあります。(4)はCFDソフトを用いたい理由です。(5)は、経験も必要でしょう。

5.間違った熱設計

たとえば、ある部品を冷やすのに、その部品が効率よく冷えるように設計するのは熱設計で重要なことです。そのため、空気流路の効率化をはかることが肝要になります。しかし、一般に電子機器内の部品配置は込み入っていますから、空気の流れは複雑で、そこを流れる空気の流路にある部品自体の流体抵抗値も不明なため、どういうふうに空気が流れるのかさっぱり検討がつかないのです。

しかし、確実に言えることは、流体は流体抵抗の少ない流路を選ぶということです。そして、流路の抵抗値との関係で、その流路を通過する流量が決定されていますから、いくら冷却したい素子でも大きな抵抗の流路に置いてしまっては冷えるものも冷えなくなります。したがって、どうしても優先して冷やしたい部品があったら、そこに優先的に空気が流れるように考えることになるのです。

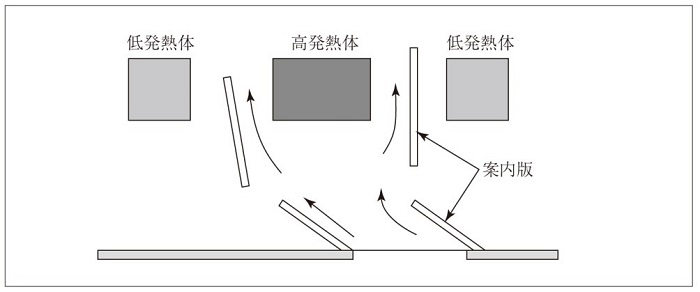

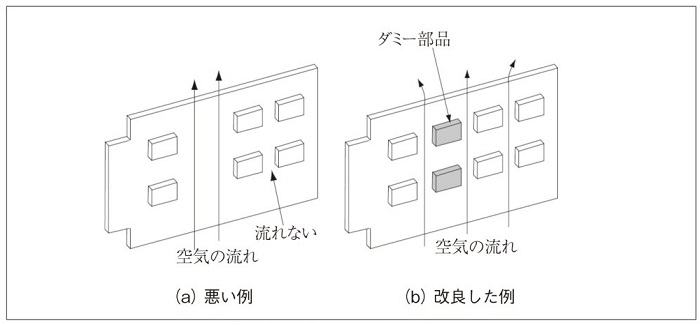

たとえば、図3のように案内板を設けて、冷やしたい部品に優先して空気を流すとか、図4に示すようにダミーの部品を用いて、流路の抵抗値を調整し、流れの一様化を図ってやるなどの手段がもっともらしく見えるのです。

これは、苦肉の策としても設計の間違いです。こんな設計をしてはいけないのです。こういうことをしなくても済むように、発熱体を一様発熱にしたり、発熱体の配置なども事前に考慮しておかなくてはならないのです。

6.期待される熱設計

従来、熱問題が解決されてきた背景には、熱の技術者さんだけではなく、電気・電子技術やさんと材料やさんの努力が大きいのです。電子回路では、消費電力の小さいLSIを開発し、マグネシウム合金などのパソコン筐体の材料や高熱伝導接着剤の開発がその例です。消費電力が下がれば部品の温度上昇は低下します。熱伝導率のよい材料があれば、それに搭載する素子の温度上昇は下がります。熱の技術者が流れをスムーズに設計すれば部品の温度上昇は低下します。その際、電子機器を設計する場合に、次のどれを真っ先に取り掛かるべきかという課題です。

- (1) 電気設計

- (2) 構造設計

- (3) 熱設計

一般には、内部部品配置を含めた電気設計があり、つぎに筐体の大きさや強度計算を含めた構造設計があり、最後に熱設計があるという形態です。ここで、問題は熱の技術者としては、自然現象を相手にするので、手をこまねいていて対策が後手にまわることは避けたいわけです。そのためには、機器のプロットタイプができるまえに、つまり概念設計の段階で、熱設計ができるのが理想です。

それでも、最近は、「まず熱設計だ」という考え方がひろまりつつあり、これを熱の上流設計といいます。つまり熱設計の結果を早めに、電気回路設計や材料開発または機構設計の担当者にフィードバックしてやることです。その際、CFD計算はかならずしも必要ありません。本編で紹介する手計算でも良いのですし、熱回路網法でも十分です。そして、決して、過剰設計に逃げ込まないことです。一度設計した製品で、息の長い製品があります。これは、過剰設計だった可能性があります。もし、そのとき、適正設計だったならば、世の中のスタンダード製品になったかもしれません。熱的には良いから良いのでは有りません。明確に言えば、ぎりぎりの設計がよいのです。そして、製品開発のために、常に進歩をとげていくのが理想です。「一度設計してしまえば、10年は食える」という製品は近々に市場から駆逐されます。いつも大変というのは、自転車操業とは違います。つねに、前向きでいくのが技術者としての使命と考えます。

ノイズ対策部品・EMC対策部品一覧熱解析(熱シミュレーションソフト)のCEND掲載製品

熱解析(熱シミュレーションソフト)の製品一覧ページです。

熱解析(熱シミュレーションソフト)をお探しの方は、下記の一覧よりご選定ください。

各製品の見積もり・問合せも各製品ページより行って頂けます。

尚、サービスと致しまして各EMC関連製品の見積もり・お問合せを行って頂くことで月刊EMCを無料購読できます。

<ノイズ対策部品・EMC対策部品 検索ページ>

EMC関連製品検索ページはこちらになります。

<『熱解析(熱シミュレーションソフト)』の項目一覧>

『熱解析(熱シミュレーションソフト)』に関して下記の項目で比較検討が可能です。

メーカ名/取扱店名/型名/シリーズ/流量感度/風向感度/位置感度/熱伝導率感度

CENDではノイズ対策部品・EMC対策部品を含めた各EMC関連製品毎の仕様フォーマットを統一することにより、比較・選定を簡単に行うことができます。

「メーカー名」はもちろん、「取扱い企業」や「型名」、「シリーズ」、「用途」、「サイズ」、「適応規格」、「種別」、などの細かい製品仕様情報を掲載しています。

また、見積もりや問い合わせなどもCENDからダイレクトに行えますので、個別に各企業HPを訪問し個別に見積もりを取る手間も省くことが可能です。

尚、CENDの掲載製品情報は日々更新されておりますので定期的な閲覧を推奨致します。

ノイズ対策部品・EMC対策部品の検索・選定はぜひCENDをご利用下さい。

<EMC関連製品に関してユーザー様へCENDが提供する主なサービス>

- 各EMC製品をカテゴリ毎(製品種別毎)に検索可能なデータベースのご提供

- 各EMC製品の詳細な仕様を統一フォーマットでご提供

- 各EMC製品の見積もりをCENDから依頼可能

- 各EMC製品に関する問い合わせを送信可能

- EMC製品に関わる規格情報のご提供

- EMCに関しての質問を知恵袋で解決可能

※製品掲載をご希望の企業様はこちらよりご連絡下さい。