1.放熱シート/熱伝導シートとは

放熱シートとは、熱伝導性を有する樹脂シートである。アクリルやシリコン樹脂を主剤とする柔軟性のある樹脂シートに高熱伝導性の充填剤を内包させることにより、本来熱伝導性を持たない樹脂シートに熱伝導性を付与している。電子機器類等に実装される発熱部品に密着させて設置することにより、熱を効率的に吸熱し、発熱部位から離れた場所へ放熱することで機器類の誤作動や故障を防止する。放熱シートは、内包した充填剤の熱伝導性により熱移動を可能としていることから、熱伝導シートと称されることもある。また、すでにTIM(Thermal Interface Material)として知られている材料には、グリース状をはじめ様々な性状のものが流通している。放熱シートの形状はシート状に限定されるが、役割としては同様に分類できる。以降本稿では、総じて放熱シートの呼称を用いることとする。

スマートウォッチ、スマートフォンに代表される近年の電子機器類は、高性能化・小型化の一途をたどっている。筐体の小型化に伴い筐体内スペースは狭小化している一方で、高性能化により半導体をはじめとする実装部品数は増加しており、筐体および筐体内の高温化対策は新製品開発の上で大きな課題となっている。放熱シート/熱伝導シートは、特に狭小部での効率的な熱対策部材として、その需要が増加している。本稿では、電子機器分野での応用を例に挙げ、放熱シート/熱伝導シートの特性をはじめ、放熱の原理や用途について紹介する。

2.放熱シートの原理・構造

電子機器における放熱の方法は主に2通りある。1つは熱源となるICチップなどが実装されている実装基板へ熱を逃がす方法である。ヒートシンク等の冷却部材を用いない冷却方法で、発熱量の約8割が熱伝導により実装基板から放熱される。その他対流および熱輻射により放熱されるが、この方法の前提として、実装基板サイズが十分な大きさであることが求められる。

2つ目は、熱源となる部品に対してヒートシンクをはじめとする冷却部品を密着するよう設置して、冷却部品に熱を逃がす方法である。この方法おいては、熱源と実装基板または放熱部品の密着性が放熱効率を作用するために極めて重要である。各部材の表面には微細な凹凸があり、両者を直接密着させて設置しても、界面の凹凸に空気層が介在することで接触面熱抵抗が高くなり、著しく熱伝達性が低下してしまう。放熱シートは両部材の界面に介在することによって両部材表面の凹凸を埋め、効率的な熱移動を可能とする。

通常の樹脂シートは熱伝導性及び放熱性を持たず、周囲の熱に対して断熱的作用を示す。一方、放熱シートは高熱伝導性の充填剤を内包することにより、シート内の熱移動を可能としている。充填剤には、熱伝導性の高い金属およびセラミック等が用いられる。代表的な熱伝導性物質の熱伝導率を表1に示す。

放熱シートにおいて、熱は充填剤の熱伝導性を利用して2次元方向および3次元方向に移動する。内包される充填剤密度により熱伝導性が大きく変化するため、充填剤はできるだけ高密度に空隙なく局在していることが望ましい。2次元方向の熱移動により放熱面積が増大し、3次元方向に移動してシート表面に到達した熱は、最終的に空気中へ放射される。熱放射により温まった空気は、自然対流による自然空冷またはファンを用いた強制空冷により、周辺環境温度と均一化されることとなる。

3.放熱シートの用途例

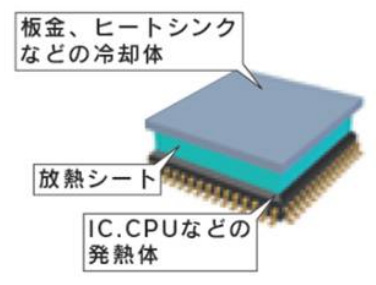

電子機器類における放熱ルートにおいて、多くの放熱シートはFig.1のように実装される。熱源の熱は実装基板へ伝達される一方で、ヒートスプレッダーやヒートシンクなどの冷却部材へ熱を逃がすルートが形成される。放熱シートは熱源および冷却部材の境界において熱伝導の効率化に寄与する。現在流通している放熱シートは、ICチップやCPUをはじめ、LED照明におけるLEDパッケージの冷却、FPD(フラットパネルディスプレイ)のメイン・サブ基板冷却に用いられている。近年の電子機器類小型化・高性能化に伴い、今後さらなる用途が拓かれる可能性がある。

4.「Tathaga」シリーズの製品紹介

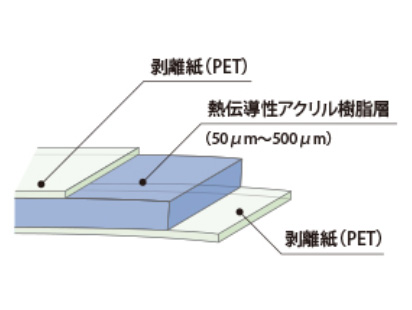

共同技研化学株式会社製の「Tathaga」シリーズは、弊社独自のアクリルゲルに高熱伝導性充填剤を配合した自己粘着性放熱ゲルシートである。製品シート外観と製品構成をFig.2、Fig.3に示す。当製品は非シリコン系樹脂を使用しているため、低分子シロキサンが発生することなく、電子部品の接点障害やガラス面汚染を生じない。また、柔軟性に富み、凹凸への密着性も良好であることから、接触面熱抵抗低減効果が高いだけでなく、その応力緩和性によって組み込みによる電子素子への圧力を低減する。また室内空気汚染のガイドライン(厚生労働省)で定めた、ホルムアルデヒド、アセトアルデヒド、トルエンなどのVOC指定13物質を構成材料に含まない。シリーズ各製品の一般特性を表2に示す。

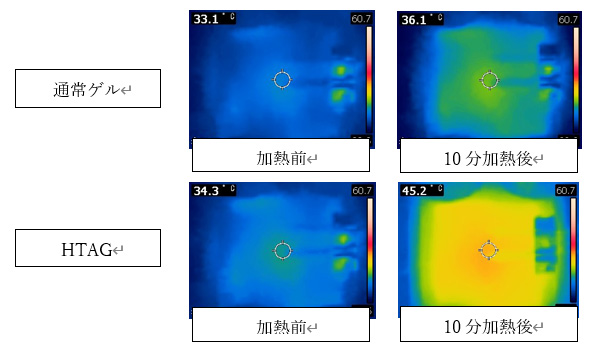

実際に70℃の熱源上にHTAGゲルシートを設置し、10分間加熱した場合の表面温度変化をFig.4に示す。

充填剤不含のアクリルゲルシートは断熱的効果を示すため、加熱による表面温度上昇は数℃程度にとどまっている。一方HTAGゲルシートでは、熱源からの熱がシート全体に伝わり、表面温度は均一に45℃付近を示している。HTAGゲルシートは均熱化により放熱面積の増大させることで、効率的に放熱していることが分かる。

5.まとめ

冒頭にも述べた通り、昨今の電子機器類高性能化・小型化により、設計時の熱対策要求は高度化している。小型化により実装空間が狭小化していることから、限られた空間内で効率的な放熱を可能とする放熱シートが求められる。放熱の性能はシート厚みに比例するため、放熱ゲルの薄膜化と放熱性能向上はトレードオフの関係性が強い。また、熱伝導性向上を高めることで放熱シートの柔軟性は低下する傾向が強いことから、高熱伝導性およびハンドリング性の維持、更には接触面熱抵抗低減の両立を考慮する上で、解決すべき課題である。

現在の市場において、放熱シートの熱伝導率は5W/m・K前後、厚みは数百μm~1mm程度が主流である。高速・大容量の5G通信技術の普及促進においても欠かすことのできない技術であることから、さらに薄膜で高熱伝導率を有する製品実現に向けて、技術革新が急がれる。

(著)共同技研化学株式会社

ノイズ対策部品・EMC対策部品一覧放熱シートのCEND掲載製品

放熱シートの製品一覧ページです。

放熱シートをお探しの方は、下記の一覧よりご選定ください。

各製品の見積もり・問合せも各製品ページより行って頂けます。

尚、サービスと致しまして各EMC関連製品の見積もり・お問合せを行って頂くことで月刊EMCを無料購読できます。

<ノイズ対策部品・EMC対策部品 検索ページ>

EMC関連製品検索ページはこちらになります。

<『放熱シート』の項目一覧>

『放熱シート』に関して下記の項目で比較検討が可能です。

メーカ名/取扱店/型名/シリーズ/特長/硬さ/比重/体積抵抗値(率)/絶縁破壊電圧/耐電圧/熱伝導率/使用温度範囲/難燃性/厚み/対応規格

CENDではノイズ対策部品・EMC対策部品を含めた各EMC関連製品毎の仕様フォーマットを統一することにより、比較・選定を簡単に行うことができます。

「メーカー名」はもちろん、「取扱い企業」や「型名」、「シリーズ」、「用途」、「サイズ」、「適応規格」、「種別」、などの細かい製品仕様情報を掲載しています。

また、見積もりや問い合わせなどもCENDからダイレクトに行えますので、個別に各企業HPを訪問し個別に見積もりを取る手間も省くことが可能です。

尚、CENDの掲載製品情報は日々更新されておりますので定期的な閲覧を推奨致します。

ノイズ対策部品・EMC対策部品の検索・選定はぜひCENDをご利用下さい。

<EMC関連製品に関してユーザー様へCENDが提供する主なサービス>

- 各EMC製品をカテゴリ毎(製品種別毎)に検索可能なデータベースのご提供

- 各EMC製品の詳細な仕様を統一フォーマットでご提供

- 各EMC製品の見積もりをCENDから依頼可能

- 各EMC製品に関する問い合わせを送信可能

- EMC製品に関わる規格情報のご提供

- EMCに関しての質問を知恵袋で解決可能

※製品掲載をご希望の企業様はこちらよりご連絡下さい。